En termes de gestion de ressources, l’impression 3D permet, par définition, d’économiser des matériaux et dans certains cas de revaloriser des déchets. Enfin, la fabrication additive serait un énorme atout pour alléger les fusées lors des décollages. En effet, l’objectif est de maximiser l’utilisation de matériaux locaux, dans ce cas le régolithe, et de minimiser le transport de matériel dans le véhicule spatial. Il sera ainsi possible d’emporter uniquement l’imprimante 3D qui sera capable de tout créer sur place une fois le voyage terminé.\xa0

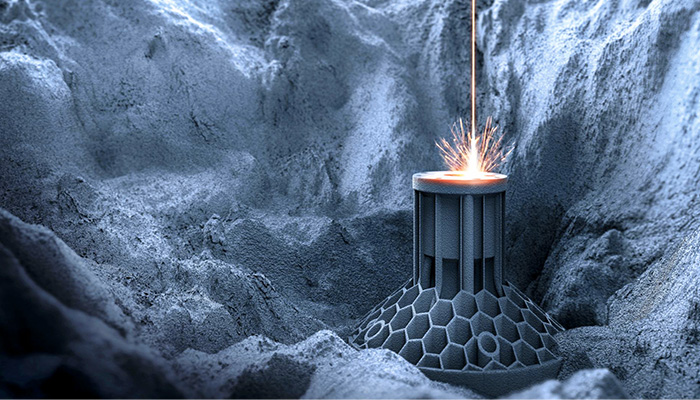

L’utilisation de l’impression 3D dans le secteur aérospatial permet surtout d’explorer de nouveaux matériaux et de proposer des alternatives qui pourraient bien révolutionner le marché. La majorité d’entre eux sont les métaux comme le titane, l’aluminium, ou encore l’inconel, mais une nouvelle matière pourrait se démarquer dans les années à venir : il s’agit du régolithe lunaire. Il s’agit d’une sorte de poussière qui recouvre la Lune. C’est l’Agence Spatiale Européenne qui a démontré les avantages de ce matériau lorsqu’il est combiné avec l’impression 3D. Advenit Makaya, ingénieur en fabrication avancée à l’Agence Spatiale Européenne, explique :\xa0«\xa0Le régolithe lunaire est comme du béton. C’est du sable, principalement composé de silicium, de quelques éléments chimiques comme du fer, du magnésium ou de l’aluminium. Il est aussi composé d’oxygène.” En 2018, elle a dévoilé les résultats de ses premières impressions avec un simulant de régolithe lunaire. Ce dernier imite les propriétés de la vraie poussière de Lune. En collaboration avec Lithoz, l’ESA a fabriqué de petites pièces fonctionnelles comme des vis ou encore des engrenages. “La plupart des procédés sur lesquels nous travaillons pour développer la fabrication à partir de régolithe lunaire utilisent des procédés qui font appel à la chaleur, ajoute Advenit Makaya. Ce matériau est donc compatible avec des technologies comme le SLS. Les solutions d’impression qui utilisent le procédé par liage de poudre fonctionnent aussi avec ce type de matière. Nous travaillons d’ailleurs avec la technologie D-Shape. L’objectif avec cette entreprise partenaire est de mélanger du chlorure de magnésium avec le matériau pour qu’il combine avec l’oxyde de magnésium présent dans le simulant afin de créer une pièce solide.”

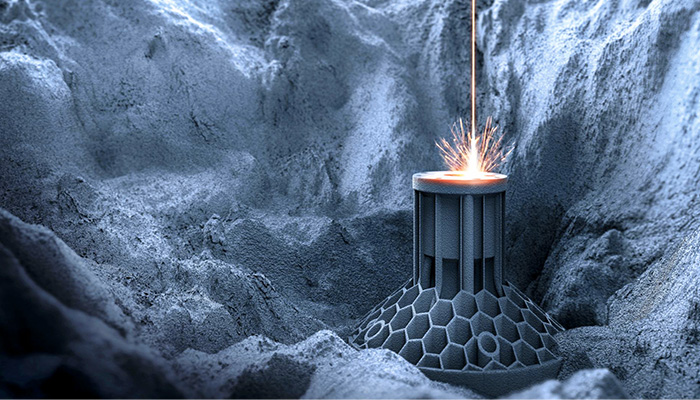

Maintenant que nous les avons présentées, penchons-nous plus en détail sur les différentes technologies d’impression 3D utilisées dans l’aérospatial. Tout d’abord, il faut notifier que la fabrication additive métallique est la plus répandue dans le secteur, et plus particulièrement la fusion laser sur lit de poudre. Ce procédé consiste à utiliser une source d’énergie laser pour fusionner les poudres métalliques entre elles, déposées couche par couche. Cette méthode est particulièrement utile pour la réalisation de petites pièces complexes, détaillées et personnalisées. D’un autre côté, les industriels dans l’aérospatial peuvent bénéficier du DED. Il vient déposer un fil métallique ou une poudre et sera principalement employé pour la réparation, le revêtement ou la production de pièces sur-mesure métalliques, et dans des cas rares, en céramique.

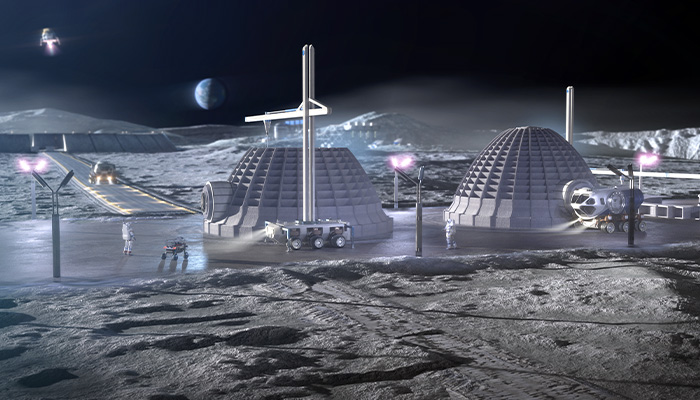

Il est aussi important de noter que le régolithe lunaire est composé d’environ 60% de métal et 40% d’oxygène. Ce matériau est donc primordial à la survie pour les astronautes, car il demeure une source inépuisable d’oxygène si ce dernier est extrait de la matière. La NASA a d’ailleurs la ferme intention de créer des habitations sur la Lune. L’agence spatiale a accordé 57,2 millions de dollars à ICON afin de développer un système d’impression 3D pour la construction de surface lunaire.\xa0 En ce qui concerne la vie sur Mars, elle va tester Mars Dune Alpha, la première maison martienne de l’agence spatiale. Elle collabore de nouveau avec ICON pour développer ce logement qui a été placé dans son centre spatial à Houston, au Texas. L’objectif est de loger plusieurs volontaires dans cette maison pendant 1 an. Ils seront confrontés aux mêmes conditions que sur la planète rouge pour rendre l’expérience plus réelle. Finalement, ce test serait un moyen de déterminer si vivre sur Mars est possible. D’ici plusieurs décennies, nous devrions être capables de réaliser des structures imprimées en 3D directement sur la Lune, ce qui serait un petit pas pour l’Homme, mais un grand pas pour la conquête spatiale.\xa0

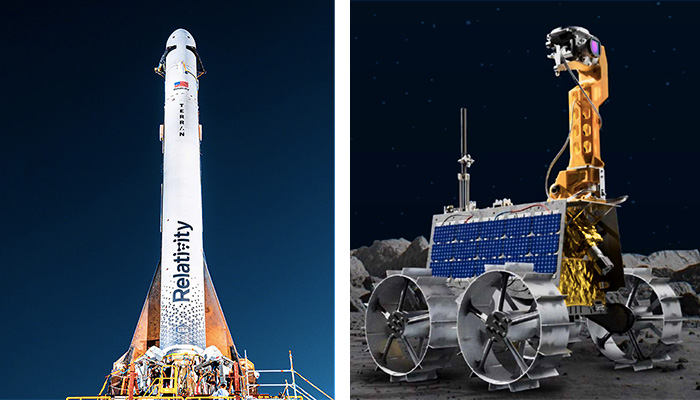

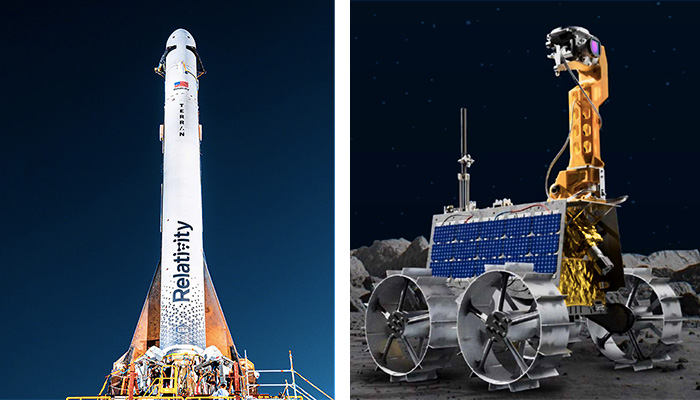

Enfin, l’impression 3D par extrusion permet d’utiliser des matériaux haute performance comme le PEEK pour la création de pièces. Ce thermoplastique est d’ailleurs déjà testé dans l’espace. En effet, des composants fabriqués de manière additive avec ce matériau ont été placés sur le rover Rashid. Ce véhicule a lui-même été intégré dans une fusée Falcon 9 dans le cadre de la mission Emirates Lunar. L’objectif est de tester la résistance du PEEK face aux conditions extrêmes sur la Lune. Il pourrait ainsi être une alternative pour remplacer des pièces métalliques dans le cas où celles-ci se briseraient ou en raison d’une pénurie de matières. Ce thermoplastique haute performance permet également d’alléger les composants, un avantage précieux pour l’exploration extra-terrestre.

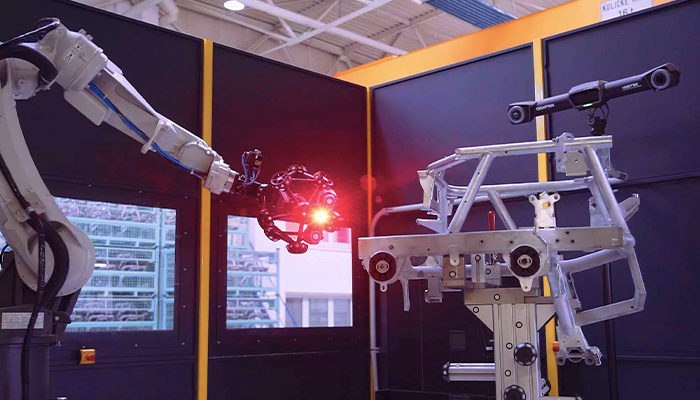

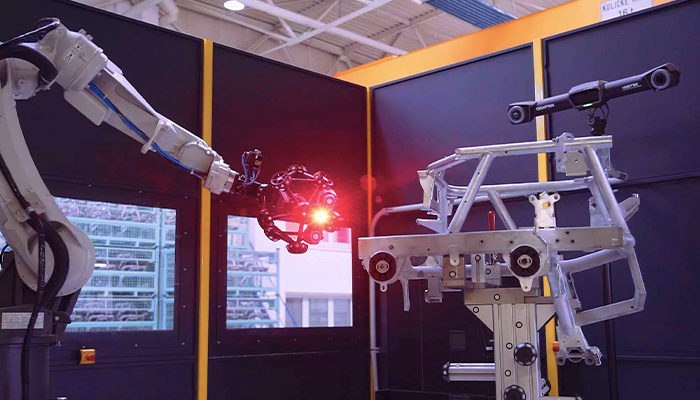

La fusion laser sur lit de poudre est un procédé répandu dans l’impression 3D aérospatiale (crédits photo : DMG Mori)

Le potentiel des matériaux spatiaux

Depuis le 20e siècle, l’exploration spatiale a toujours été dans l’ADN de l’Homme, désireux de comprendre ce qu’il se passe hors de la planète Terre. De grandes agences comme la National Aeronautics and Space Administration (NASA) ou encore l’Agence spatiale européenne (ESA) sont des acteurs majeurs dans la conquête de l’espace. Et parmi eux, on peut aussi compter sur l’impression 3D : elle a commencé à devenir une technique de conception utilisée dans le processus de production des entreprises. Grâce à elle, il est maintenant possible de créer des pièces complexes, rapidement et à faible coût. Cette méthode de fabrication a notamment permis un grand nombre d’applications comme des satellites, combinaisons spatiales, pièces de fusée, etc. D’après SmarTech, la valeur du marché de la fabrication additive dans l’industrie spatiale privée s’élèverait à 2,1 Mds € d’ici 2026. La question que nous pouvons nous poser maintenant est : comment l’impression 3D pourrait permettre à l’Homme d’occuper une place plus importante dans l’espace ?\xa0

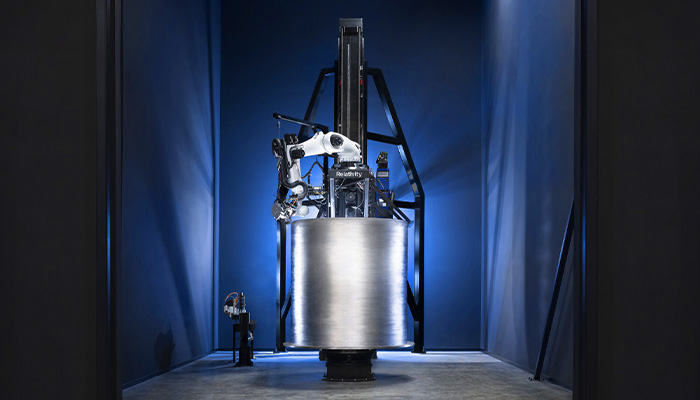

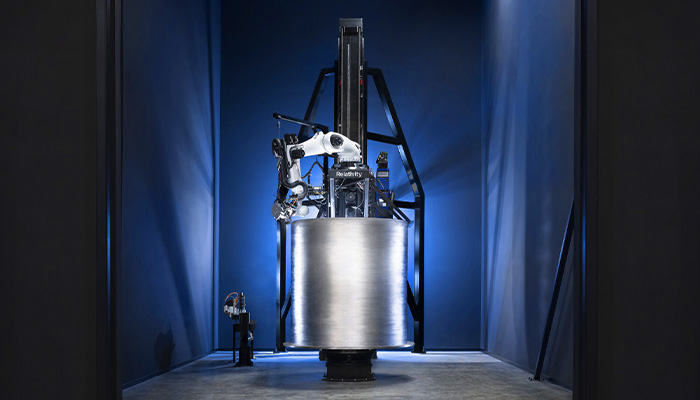

La fabrication additive peut aussi permettre de produire des structures à grande échelle, notamment des pales d’hélices ou encore des réservoirs. Relativity Space l’a montré en utilisant sa solution Stargate pour façonner Terran 1, une fusée presque entièrement imprimée en 3D. Parmi les pièces imprimées en 3D, nous pouvons citer le réservoir de carburant qui mesure plusieurs mètres. La structure de la fusée a elle aussi été développée avec le procédé Stargate de Relativity Space. La Terran 1 a d’ailleurs décollé le 23 mars 2023, une première pour le secteur qui démontre l’efficacité et la fiabilité du procédé de fabrication additive.\xa0En fonction de la technologie 3D utilisée, les applications peuvent varier. En effet, le procédé de fusion laser sur lit de poudre permet de créer des pièces détaillées, en petites séries comme des systèmes d’outillage ou des pièces de rechange pour l’espace. Launcher, une startup californienne, a fait appel à la technologie d’impression 3D métal Sapphire de Velo3D pour améliorer son moteur de fusée E-2 Liquid. Le procédé du fabricant a permis la création de la turbine de l’inducteur. En détail, la turbine et l’inducteur ont été imprimés en 3D séparément. Les pièces ont ensuite été assemblées. Ce composant est essentiel, car il accélère et entraîne le LOX (oxygène liquide) vers la chambre de combustion. Cette pièce offre ainsi un plus grand débit de fluide et davantage de poussée pour la fusée.\xa0

Les habitations permettraient dans un avenir lointain de vivre dans l’espace (crédits photo : ICON)

En termes de caractéristiques, cette matière lunaire permettrait d’atteindre une résolution d’impression plus fine. D’après l’Agence Spatiale Européenne, ce matériau aurait la capacité de produire des pièces au plus haut niveau de précision. Ce détail serait un atout majeur pour élargir les cas d’applications, et à l’avenir, de fabriquer des composants adaptés pour les bases lunaires.\xa0

Le régolithe lunaire peut être trouvé partout sur la Lune (crédits photo : TriasRnD)

L’impression 3D est une technologie qui séduit et qui tire son épingle du jeu en comparaison aux autres techniques de construction traditionnelles, en particulier pour le rendu final des pièces. “Cette technologie permet de rendre les pièces plus légères, déclare Johannes Homa, CEO de Lithoz, un fabricant d’imprimantes 3D autrichien. Grâce à la liberté de conception, les produits imprimés sont plus efficaces, et demandent moins de ressources. Cela a bien sûr une influence positive sur l’impact environnemental de la production des pièces.” Relativity Space l’a prouvé, l’impression 3D permet de réduire le nombre de composants nécessaires pour la fabrication d’un vaisseau spatial. Pour la fusée Terran 1, 100 pièces ont été économisées grâce à la fabrication additive. De plus, cette technologie offre un grand avantage en termes de rapidité de production. Toujours pour la fusée de Relativity Space, celle-ci a été achevée en moins de 60 jours. A titre de comparaison, la construction d’une autre fusée de manière traditionnelle peut prendre plusieurs années.\xa0

L’impression 3D permet de créer de nombreuses pièces pour l’aérospatial

Les avantages de l’impression 3D dans l’aérospatial

Les pièces sont testées minutieusement pour vérifier leur fiabilité et leur résistance (crédits photo : Creaform)

À ses débuts, la fabrication additive était principalement utilisée par trois secteurs à savoir le médical, l’automobile, et l’aéronautique. Elle servait principalement pour des applications de prototypage rapide, éventuellement pour de l’outillage. Mais au fur et à mesure des années, et porté par la démocratisation de la technologie, ce procédé a finalement été exploité pour les pièces d’utilisation finale. Avec le développement des techniques de fabrication additive métallique, notamment la fusion laser sur lit de poudre, ou laser powder bed fusion (L-PBF) en anglais, l’impression 3D dans le secteur de l’aérospatial a commencé à se développer vers la fin des années 90. Cette technique permet ainsi d’utiliser une grande variété de métaux, des matériaux prisés pour leurs propriétés et leur résistance aux conditions extrêmes de l’espace. D’autres technologies d’impression 3D sont bien évidemment employées, permettant de fabriquer des pièces d’utilisation finale. Par exemple, le dépôt de matière sous énergie concentrée (DED) permet notamment de réparer ou fabriquer des composants pour le secteur aérospatial. Le binder jetting et le procédé d’extrusion sont aussi des solutions d’impression 3D à ne pas négliger. De plus, ces dernières décennies ont vu apparaître de nouveaux business modèles, des sociétés qui misent sur la fabrication d’imprimantes 3D pour concevoir des pièces aérospatiales. Elles ont modelé leur activité autour des technologies 3D. On peut citer Made in Space, une entreprise américaine, ou encore Relativity Space.\xa0

Dans un autre registre, nous pouvons retrouver la technologie de liage de poudre. Malgré des avantages en termes de vitesse de production et de coûts faibles, elle ne permet pas de créer des pièces aux propriétés mécaniques élevées, ce qui nécessite des étapes de post-traitement de renforcement qui allongent la fabrication du produit final. Par ailleurs, la technologie d’extrusion peut aussi s’avérer efficace pour le milieu spatial. Il est tout de même important de préciser que tous les polymères ne sont pas utilisables dans l’espace. Les plastiques haute performance comme le PEEK peuvent remplacer certaines pièces métalliques en raison de leur résistance. Néanmoins, ce procédé d’impression 3D reste le moins répandu. Il peut cependant être un atout majeur pour notre conquête de l’espace avec l’emploi de nouveaux matériaux.

Velo3D a contribué à la fabrication du moteur E-2 Liquid à l’aide de la technologie PBF (crédits photo : Launcher)

Malgré les certains avantages que l’impression 3D peut apporter, cette technologie reste récente et peut avoir des limites. “Le problème actuel de la fabrication additive dans le secteur aérospatial est comment on contrôle le procédé, et comment on le valide”, déclare Advenit Makaya.\xa0

Avec l’impression 3D, de nombreux projets sur Terre ont bien montré qu’il était possible de bâtir des habitations. Avec les progrès du secteur, on peut désormais se demander si, dans un avenir proche ou lointain, ce procédé pourrait nous permettre de vivre dans l’espace. Pour le moment, l’idée d’y habiter n’est pas actuelle. Cependant, construire des habitations, sur la Lune notamment, serait bénéfique pour les astronautes qui partent en mission spatiale. En effet, l’objectif des agences spatiales comme l’ESA est de fabriquer des dômes avec du régolithe lunaire. “Avec ce matériau, nous pouvons bâtir des murs comme avec le procédé d’extrusion de béton sur Terre. Nous pouvons également les créer sous forme de briques qui seront assemblées. L’idée est également de protéger les astronautes des radiations,” explique Advenit Makaya.

Pensez-vous que l’Homme arrivera à vivre dans l’espace grâce à l’impression 3D ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne\xa0YouTube\xa0ou suivez-nous sur\xa0Facebook\xa0ou\xa0Twitter\xa0!

Relativity Space développe des imprimantes 3D pour le secteur aérospatial (crédits photo : Relativity Space)

Les technologies 3D dans l’aérospatial